- 网站首页

-

设备中心

- 粉磨设备

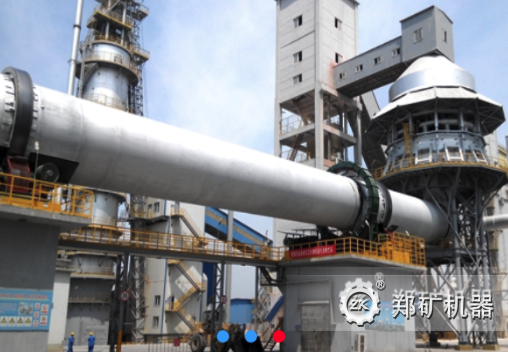

- 煅烧设备

- 制粒设备

- 除尘设备

- 破碎丨给料

- 筛分丨提升

- 输送设备

- 烘干设备

- 成套设备

- 冷却丨预热

>球磨机 球磨机厂家 >MQG格子型球磨机 >风扫煤磨机 >原料磨 >带筛球磨机 >棒磨机 >陶瓷球磨机 >MQZ节能球磨机 >水泥磨(水泥生料磨) >铝灰球磨机 >钢渣/水渣球磨机 >冶金、选矿球磨机 >立磨(立式球磨机) >小型试验球磨机 >实验陶瓷磨>回转窑 回转窑厂家 >陶粒回转窑(陶粒窑) >固(危)废焚烧回转窑 >碳酸锂回转窑 >石灰窑(石灰煅烧窑) >石灰立窑(竖窑) >氧化锌、次氧化锌回转窑 >金属镁回转窑 >高岭土回转窑 >铝矾土回转窑 >水泥回转窑(水泥窑) >铝灰回转窑 >锂精矿酸化窑 >菱镁矿回转窑 >钛白粉回转窑>PE、PEX颚式破碎机 >PCH环锤式破碎机 >反击破(PF反击式破碎机) >对辊破碎机 >PC锤式破碎机 >电磁振动给料机 >zsw系列振动给料机 >棒条式振动给料机(GZT棒条喂料机) >箱式给料机 - 服务案例

- 新闻中心

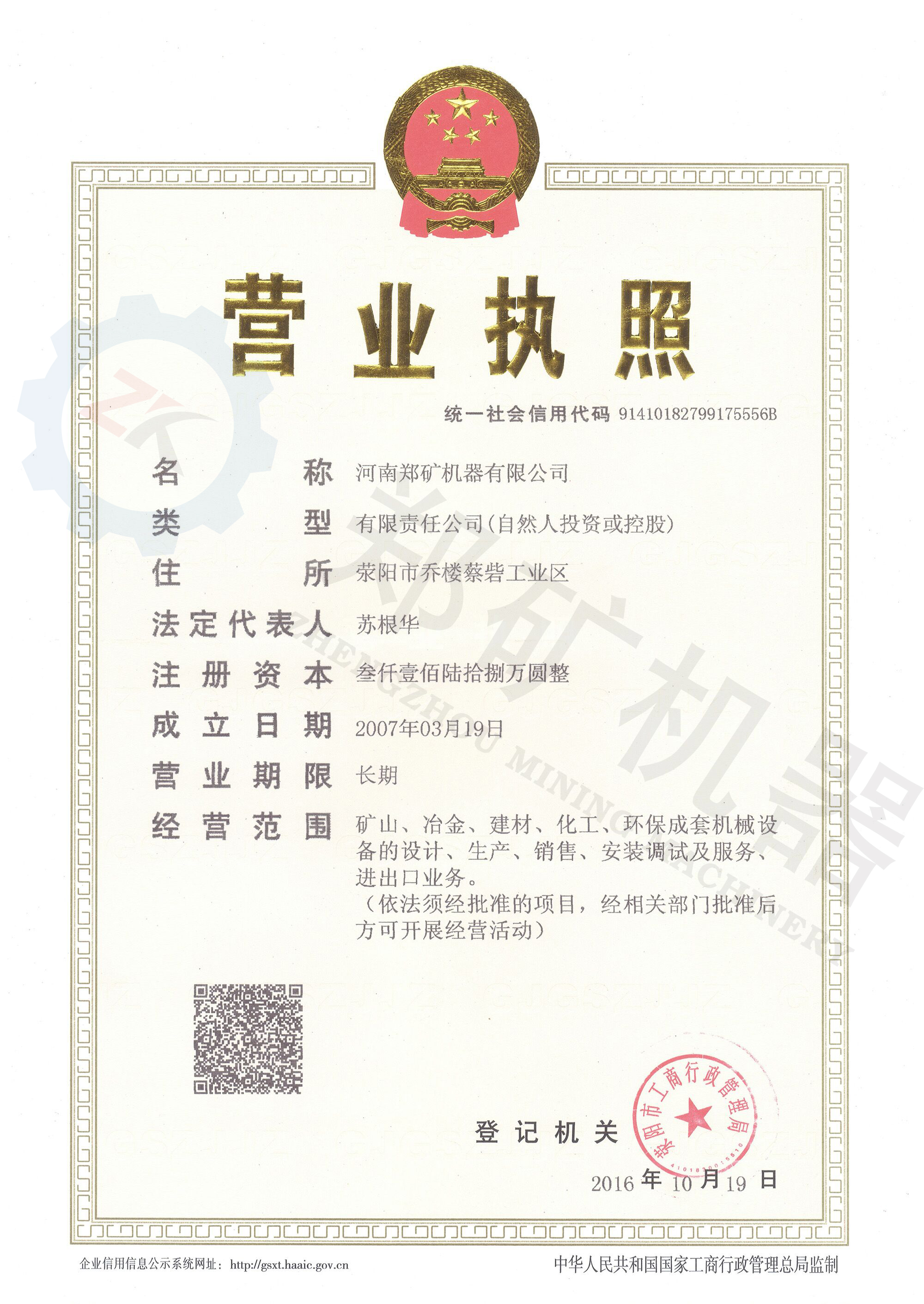

- 关于我们

- 科技创新

-

全国统一服务热线

18336008373